ШЛИФОВАНЕ С ЕДНО ЗАДВИЖВАНЕ С ВИСОКО НАЛЯГАНЕ

Обхват на приложение

Смилащата ролка с високо налягане с едно задвижване е специално проектирана за предварително смилане на циментови клинкери, минерална шлака, стоманени клинкери и т.н. на малки гранули, за ултрараздробяване на металните минерали (железни руди, манганови руди, медни руди , оловно-цинкови руди, ванадиеви руди и други) и за смилане на неметални минерали (въглищни пустини,

фелдшпат, нефелин, доломит, варовик, кварц и др.) на прах.

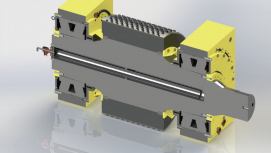

Структура и принцип на работа

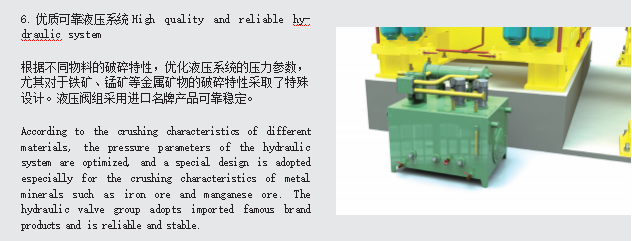

◆Диаграма на принципа на работа

Смилащата ролка с едно задвижване под високо налягане приема

принципът на смилане на екструзията на материалния агрегат.

Едната е неподвижна ролка, а другата е подвижна ролка.

Двете ролки се въртят срещуположно с еднаква скорост.

Материалите влизат от горния захранващ отвор,

и се смилат поради екструзия чрез високо налягане в пролуката на двете ролки и се изпускат от дъното.

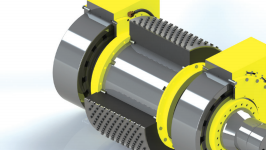

◆Задвижваща част

Необходимо е само едно моторно задвижване,

мощността се предава от неподвижната ролка към подвижната ролка чрез редукторната система,

така че двете ролки да са напълно синхронизирани без триене при плъзгане.

Цялата работа се използва за екструдиране на материали,

и коефициентът на използване на енергията е висок, което спестява 45% електроенергия в сравнение с конвенционалната шлайфаща ролка под високо налягане.

◆ Система за прилагане на налягане

Комбинираната пружинна механична система за прилагане на натиск прави подвижната ролка да избягва гъвкаво.

Когато навлезе чуждо желязо,

системата за прилагане на налягането на пружината директно се връща назад и реагира навреме, като гарантира, че скоростта на работа е до 95%;

докато традиционната шлайфаща ролка с високо налягане прави избягването, хидравличното масло трябва да се изпразни през тръбопровода за освобождаване на налягането.

Действието се забавя, което може да причини повреда на повърхността на ролката или неизправност на хидравличната система.

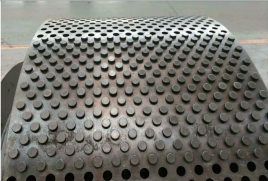

◆Рол повърхност

Повърхността на ролката е заварена със сплав, устойчив на износване заваръчен материал, а твърдостта може да достигне HRC58-65; налягането се регулира автоматично с материала,

който не само постига целта на шлайфане, но и защитава повърхността на ролката;

подвижната ролка и неподвижната ролка работят синхронно без триене при плъзгане.

Следователно експлоатационният живот на повърхността на ролката е много по-висок от този на конвенционалната шлайфаща ролка под високо налягане.

Основни технически характеристики

◆ Висока работна ефективност. В сравнение с традиционното оборудване за раздробяване, капацитетът за обработка се увеличава с 40 - 50%.

Капацитетът на обработка за PGM1040 може да достигне около 50 - 100 t/h, само с мощност от 90kw.

◆ Ниска консумация на енергия. Според начина на задвижване с една ролка, той се нуждае само от един двигател за задвижване.

Консумацията на енергия е много ниска. В сравнение с традиционното двойно задвижване HPGR, той може да намали консумацията на енергия с 20 ~ 30%.

◆ Добро качество, устойчиво на износване. Само с едно задвижване на двигателя синхронизиращото представяне на двете ролки е много добро.

С устойчиви на износване повърхности за заваряване, ролките са с добро качество на устойчивост на износване и могат лесно да се поддържат.

◆ Висока скорост на работа: ≥ 95%. С научен дизайн, оборудването може да бъде под налягане от пружинната група с високо налягане.

Работното налягане може да се регулира автоматично според компресията на пружинната група. Няма точка на неизправност.

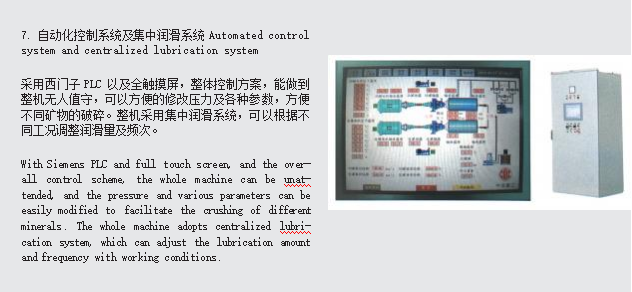

◆ Висока автоматизация и лесна настройка. Без хидравличната система има нисък процент неизправности

◆ Повърхността на ролката е заварена със сплав, устойчив на износване заваръчен материал, с висока твърдост и добра устойчивост на износване;

Натискът върху пружината идва от силата на реакция на материала и налягането винаги е балансирано,

което не само постига целта на смачкване,

но също така защитава повърхността на ролката; подвижната ролка и неподвижната ролка са зацепени и задвижвани от зъбната система,

и скоростта е напълно синхронизирана, като по този начин се избягва триенето при плъзгане между материала и повърхността на ролката.

Следователно експлоатационният живот е много по-висок от този на двойното задвижване HPGR.

◆ Компактна структура и малко подово пространство.

Технически параметри

| Модел | Диаметър на ролкатаmm | Рулоширина мм | M ax .feedsize(Цимент, стоманена шлака, рудна шлака) mm | Оптимално храненеразмер(металенm i n e r a l ,неметалниминерал) мм | mm Изходен размер(цимент)мм | Капацитет за обработкаТ/ч | М о т о рмощност Kw | Контурни размери(Д×Ш×В)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Класифициране,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Класифициране,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Класифициране,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | класифициране,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Класифициране,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Класифициране,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Класифициране,<4 | 500~650 | 1250 | 10800×8100×4400 |

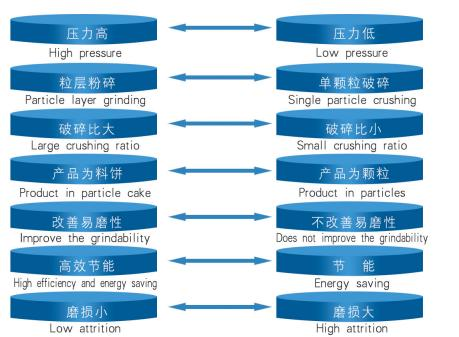

СРАВНЕНИЕ МЕЖДУ HPGR с ЕДНО ЗАПИСВАНЕ И КОНВЕНЦИОНАЛНИ HPGR

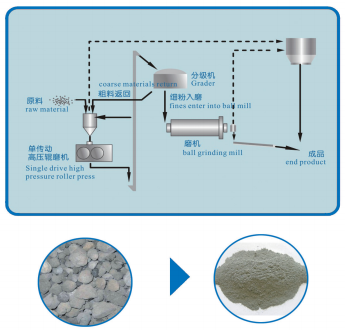

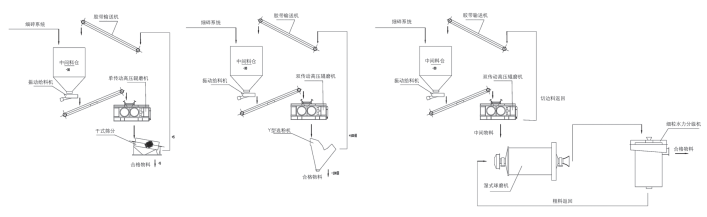

СХЕМА НА ПРОЦЕСА НА ПРЕДВАРИТЕЛНО СМЪЛЧАНЕ НА HPGR с ЕДНО ЗАБВИЛЕНИЕ

Предварително смилане на цимент, рудна шлака и стоманена шлака „Повече раздробяване и по-малко смилане, заменете смилането с раздробяване“, т.е. предварително смилане, се превърна в основната технология за производствения процес на тръбни мелници за увеличаване на производството и намаляване на потреблението на енергия . Като най-модерното енергоспестяващо оборудване за предварително смилане, HPGR с едно задвижване може да смачка материалите до -4 mm или -0,5 mm, от които 0,08 mm представляват повече от 30%. Капацитетът на използваната топкова мелница може да бъде увеличен с 50~100%, а консумацията на енергия за смилане на системата може да бъде намалена с 15~30%.

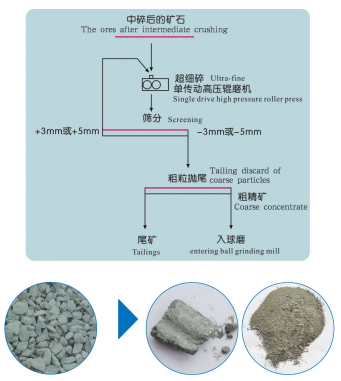

СХЕМА НА ПРОЦЕСА НА УЛТРА ФИННО НАДРОШАВАНЕ НА МЕТАЛЕН МИНЕРАЛ С ЕДИННО ЗАДВИЖВАНЕ HPGR

Ултра фино раздробяване на метален минерал

Когато минералите преминават през пролуката между двете ролки, те се раздробяват на фини частици от -5 mm или -3 mm и голямо количество прах чрез сила на високо налягане. Поради слабата сила на свързване на интерфейса между полезния минерал и пустата земя, лесно се генерират счупвания от умора или микропукнатини и вътрешно напрежение. Част от интерфейса ще бъде напълно отделена.

Поради високото съдържание на фин прах, отделян от HPGR, и факта, че минералите се раздробяват по повърхността на дисоциация, в сравнение с конвенционалното раздробяване, делът на взаимното срастване в натрошените продукти е намален и ефикасността на изхвърлянето на остатъци ефектът е добър.

Както грубият концентрат, така и добивът на изхвърлени отпадъци са значително подобрени.

СХЕМА НА ПРОЦЕСА НА ПРИЛОЖЕНИЕ ЗА НЕМЕТАЛЕН МИНЕРАЛ С ЕДИННО ЗАВИСВАНЕ HPGR

Смилане на неметални минерали

В сравнение с традиционното оборудване за смилане, HPGR с едно задвижване има предимствата на голям капацитет на единична машина, ниска консумация на енергия, по-малко износване и по-малко замърсяване с желязо; фиността на продукта може да се контролира от 20 меша до 120 меша, което може да замени топковата мелница и да създаде нов процес на смилане.

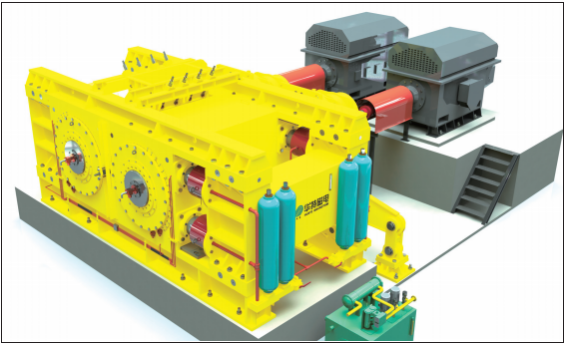

СЕРИЯ HPGM ШЛАЙФВАЩА РОЛКА ПОД ВИСОКО НАЛЯГАНЕ

Принцип на работа

Шлифовъчната ролка с високо налягане от серията HPGM е нов тип енергоспестяващо шлифовъчно оборудване, проектирано на принципа на пулверизиране на слоя материал под високо налягане. Състои се от две притискащи ролки, които се въртят синхронно с ниска скорост. Едната е неподвижна ролка, а другата е подвижна ролка, като и двете се задвижват от двигател с висока мощност. Материалите се подават равномерно отгоре на двете ролки и се пренасят непрекъснато в процепа на ролката от притискащата ролка. След като бъде подложен на високо налягане от 50-300 MPa, утайката от плътен материал се изхвърля от машината. В изхвърления кейк от материал, в допълнение към определен дял от квалифицираните продукти, вътрешната структура на частиците на неквалифицираните продукти е изпълнена с голям брой микропукнатини поради екструдиране под високо налягане, така че способността за смилане на материала е значително подобрена. За материалите след екструдиране, след раздробяване, класифициране и пресяване, фините материали с дебелина под 0,8 mm могат да достигнат около 30%, а материалите с дебелина под 5 mm могат да достигнат повече от 80%. Следователно, в по-нататъшния процес на смилане, консумацията на енергия за смилане може да бъде намалена до голяма степен, така че производственият капацитет на оборудването за смилане да може да бъде напълно упражнен, като цяло капацитетът на системата за топкова мелница може да бъде увеличен с 20%~50 %, а общата консумация на енергия може да бъде намалена с 30%~50% или повече.

Полета за приложение

В Китай има много видове ресурси от метални руди, но качествата на повечето минерални разновидности са лоши, различни и фини. За да решат нерешените проблеми в икономическите, техническите аспекти и аспектите на опазването на околната среда на развитието на минното дело, местните металодобивни предприятия активно въвеждат, усвояват и усвояват чуждестранно ново и ефективно минно производствено оборудване. В този пазарен контекст HPGR е високоефективно оборудване за смилане, което е проучено и демонстрирано за първи път и започва да се използва в местни металодобивни предприятия. Това е и оборудването за производство на мина, което е най-загрижено от местната минна индустрия. Може да се каже, че HPGR се използва широко в домашните метални мини. HPGR се използва широко в страната и чужбина при смилането в циментовата промишленост, гранулирането в химическата промишленост и финото смилане на пелети за увеличаване на специфичната повърхност. Използва се за раздробяване на метална руда за постигане на различни цели като опростяване на процеса на раздробяване, повече раздробяване и по-малко смилане, подобряване на производителността на системата, подобряване на ефекта на смилане или индикаторите за разделяне.

Практически обхват на приложение

1. Средно, фино и ултра фино смилане на насипни материали.

2. В промишлеността за преработка на минерали може да се постави пред топковата мелница като оборудване за предварително смилане или да се състави комбинирана система за смилане с топкова мелница.

3. В индустрията за окислени пелети може да замени често използваната влажна мелница.

4. В строителни материали, огнеупорни материали и други индустрии, са били успешно приложени в циментов клинкер, варовик, боксит и други смилане.

Предимства на продукта

1. Дизайнът с постоянно налягане осигурява плавен натиск между ролките и гарантира ефект на смачкване.

2. Автоматична корекция на отклонението, може бързо да регулира празнината на ролката, за да осигури гладкостта на оборудването.

3. Системата за разделяне на ръбовете намалява ефекта от ефектите на ръбовете върху ефекта на смачкване.

4. С шпилки от циментиран карбид, дълъг експлоатационен живот, лесна поддръжка и сменяеми.

5. Клапанът използва вносни компоненти, а хидравличната система има разумен дизайн и добра надеждност.

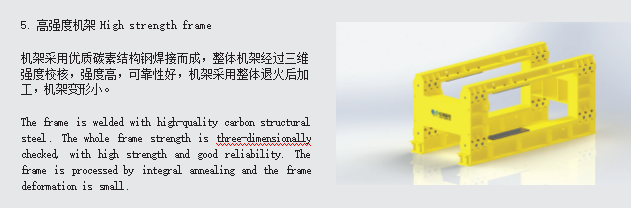

Структура на HPGR

| Модел | Диаметър на ролкатаmm | Ширина на ролката мм | Пропускателна способносткапацитет | Размер на фуража | Тегло на машинатаt | Инсталирана мощност |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 г | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 г | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

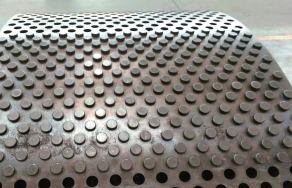

Нов тип повърхностна технология на шпилката

Той използва висококачествени шпилки от твърда сплав с висока твърдост и добра устойчивост на износване.

Разположението на шпилките е проектирано чрез компютърна симулация,

и разположението е разумно, което може да образува равномерен материален слой между шиповете, ефективно защитавайки шиповете и повърхностите на ролките,

и подобряване на експлоатационния живот на ролката за изстискване. Шпилките се монтират със специални вносни лепила за лесна подмяна.

Технология на разделяне на втулката на ролката и главния вал

Основното тяло на ролката за изстискване е изработено от висококачествена кована стомана, а втулката на ролката е изкована от висококачествена легирана стомана. Основният вал и ролките са изработени от различни материали, което подобрява издръжливостта на главния вал и твърдостта на втулката на ролката. Експлоатационният живот на втулката на вала е значително подобрен. Смяната на втулката на ролката е удобна.

Технология за бързо монтиране и демонтиране на лагери Използват се висококачествени лагери със заострени отвори и предварително се оформя резервоар за масло под високо налягане. Лагерът може лесно да се демонтира чрез маслена помпа с високо налягане, което значително намалява трудността при подмяната на лагера и подобрява ефективността на поддръжката

Многократно комбинирана технология за запечатване

Уплътнението на лагера използва разнообразие от J-тип плюс V-тип и лабиринтни уплътнения, а комбинираната технология за уплътняване ефективно гарантира уплътняващия ефект на лагера.

Поток за обогатяване на желязна руда

Висококачествена, устойчива на износване повърхност на ролка с шипове

След като материалите са екструдирани,

върху повърхността на ролката се формира плътен слой материал, за да защити повърхността на ролката.

Суровина

Материална торта