Тъй като страната отдава значение на опазването на околната среда, като вид твърди отпадъци, как да се използва стоманената шлака се превърна във важна тема. Тази статия въвежда цялостно техническо решение за рециклиране на стоманена шлака. Технологията за суха обработка трябва да осигури ефективно възстановяване на метали от една страна и цялостно оползотворяване на остатъците от отпадъци от друга. Очертани са следните стъпки за обработка на стоманена шлака: Селективно раздробяване; магнитна сепарация и ролята на ново оборудване с едно задвижване на ролкова мелница с високо налягане в цялостното оползотворяване на стоманената шлака; използването на ново оборудване може значително да намали разходите за раздробяване на стоманената шлака, като по този начин създава повече ползи за оползотворяването на стоманената шлака. Насърчаването на цялостното използване на стоманената шлака създаде възможност. Популяризирането на тази цялостна концепция в индустрията изисква съвместните усилия на компаниите за производство на стомана, експерти и учени по обработка на минерали, цялостното внедряване на приложението и отделите за маркетинг и промоция.

Използване на стоманена шлака в строителството

1) Стоманената шлака се използва за производство на цимент и добавки за бетон. Стоманената шлака съдържа активни минерали като трикалциев силикат (C3S), дикалциев силикат (C2S) и железен алуминат с хидравлични циментиращи свойства, които са в съответствие с характеристиките на цимента. Следователно, той може да се използва като суровина и циментова добавка за производството на не-клинкер цимент, по-малко клинкер цимент. Стоманеношлаковият цимент има отлични характеристики като устойчивост на износване, висока якост на огъване, устойчивост на корозия и устойчивост на замръзване.

2) Стоманената шлака замества трошен камък и фин агрегат. Натрошеният камък от стоманена шлака има предимствата на висока якост, грапава повърхност, добра устойчивост на износване и издръжливост, голям обем, добра стабилност и твърда комбинация с асфалт. В сравнение с обикновения натрошен камък, той също е устойчив на характеристиките на нискотемпературно напукване, така че може да се използва широко при запълване на пътища. Стоманената шлака, като железопътен баласт, има характеристиките да не пречи на телекомуникационната работа на железопътната система и има добра електрическа проводимост. Тъй като стоманената шлака има добра водопропускливост и дренаж, циментовите компоненти в нея могат да я втвърдят на големи парчета. Стоманената шлака е подходяща и за изграждане на пътища в блата и плажове.

Понастоящем най-разпространеният метод за оползотворяване на стоманена шлака в домашни условия е да се натроши стоманената шлака до -5 mm, за да се замени речен пясък като строителен материал, или да се смила в топкова мелница натрошената стоманена шлака на фин прах за използване като циментова добавка. Shandong Huate Magnetoelectric Technology Co., Ltd. също проведе задълбочено изследване на цялостното използване на стоманена шлака, иновативно приложи ролкова мелница с едно задвижване с високо налягане за фино раздробяване на стоманена шлака, подобри технологията за обработка на стоманена шлака, и постигна добри икономически ползи. Той е успешно приложен в Pangang Mining и определено предприятие за стоманена шлака в Lianyungang.

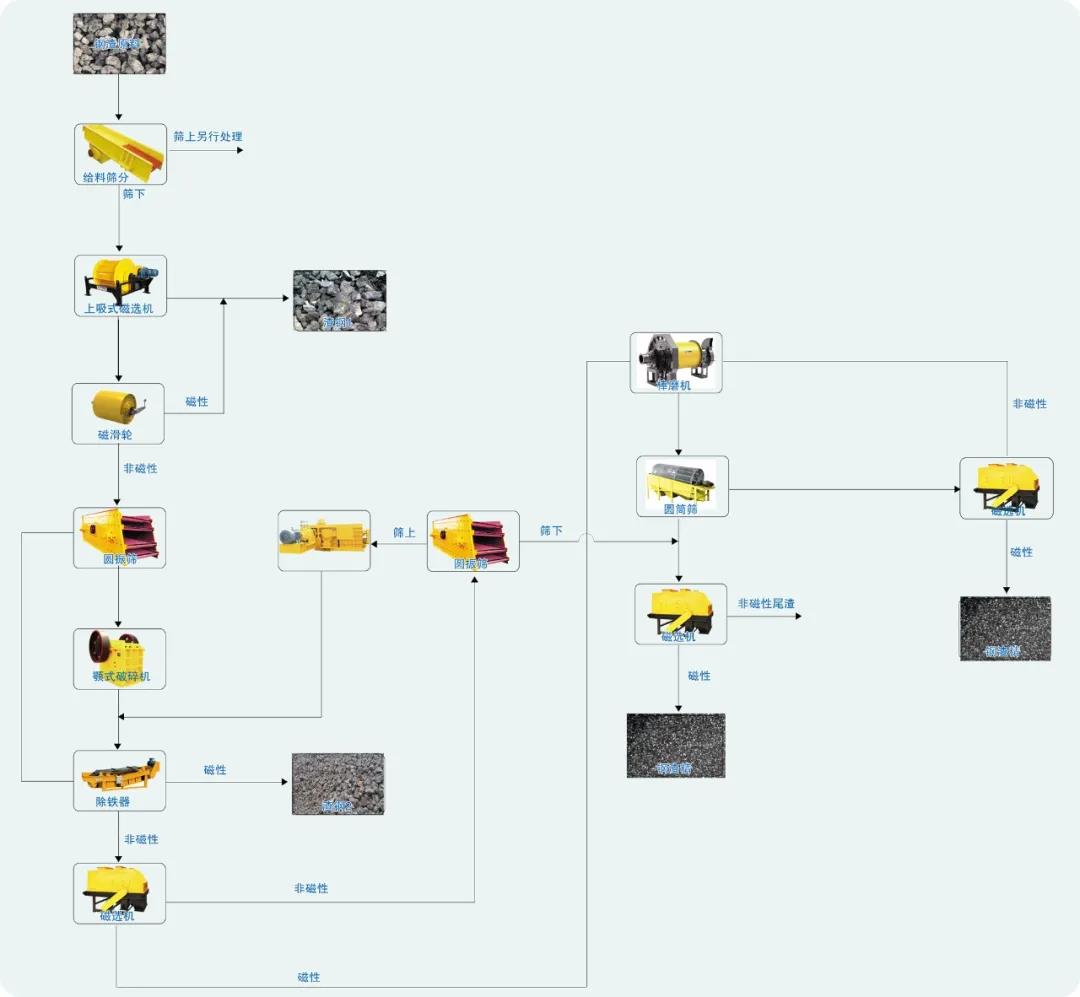

Традиционният производствен процес на стоманена шлака е както следва:

1) Големите парчета се раздробяват с челюстна трошачка до -50, а магнитното желязо се отделя с магнитна макара.

2) Задайте размера на разделяне на метала на +45 мм. Останалите 0-45 мм обикновено се използват като строителни и пълнежни материали. За да се увеличи стойността на приложението, стоманената шлака може да бъде разделена на 0-4, 4-8 и други различни степени. Технологията изисква по-малко капитал и ниски оперативни разходи. Въпреки това, повече от 50% от съдържанието на метал в шлаката е концентрирано в -10 mm сила, така че тази технология ще причини по-голямата част от загубата на метал, но съдържанието на тежки метали ще се увеличи.

Поради това мокрото фино смилане се използва широко, особено за шлаката, получена при производството на високолегирана стомана, съдържаща висококачествен Cr, Ni, Mo и др. Типичните процеси включват раздробяване и двуетапно фино смилане (пръчкова мелница/топкова мелница ). Тъй като металът с пластичност не е лесен за смилане, отделянето на метална и стоманена шлака може да се постигне чрез пресяване или класифициране. Чистотата на минералната част на шлаката обикновено е над 95% и под 0,2 mm. Степента на възстановяване на метала при този процес надвишава 95%, а добивът на получения метален концентрат е 90 до 92%. От гледна точка на разделяне на метала и шлаката, този процес може да се каже, че е най-добрият процес.

Основният недостатък на този процес е, че отделената стоманена шлака е финозърнеста суспензия. Тъй като процесът е мокър процес, той е труден за прилагане в строителството. Следователно по-голямата част от материала от стоманена шлака, оставащ след избора на метал, се изхвърля и това често се дължи на високата цена на мокрото сушене и законовите ограничения по света. Всяко приложение с по-висока стойност изисква други методи за третиране на мокра утайка (сушене, сгъстяване и т.н.).

Обикновено трябва да се направи избор между степента на възстановяване на метала или наличието на останалата шлака. Обикновено този избор зависи от стойността на извлечения метал.

Общите процеси на този етап са следните:

Едрите парчета се раздробяват с челюстна трошачка до -50, а магнитното желязо се отделя с магнитна макара.

-50 стоманена шлака се раздробява с чукова трошачка или конусна трошачка, ударна трошачка, пресява се през многослойно сито, -20-10 зърнест продукт може да се използва като чакъл, -10–1 зърнест продукт може да се използва като фин пясък.

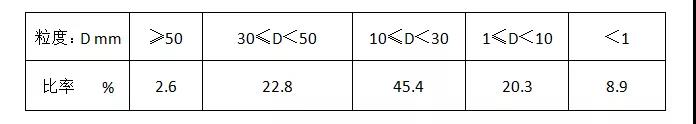

Таблица I

Анализ на размера на частиците от 50 mm, подавани в чуковата трошачка

Стоманената шлака -10 зърна се смила в суха топкова мелница на фин прах -200 меша и след това се използва електромагнитен сух прахообразен магнитен сепаратор за отстраняване на желязото като циментова добавка.

Време на публикуване: 12 април 2021 г